在矿山开采、煤炭加工、建材生产等工业领域,破碎设备是生产线的核心枢纽,其技术性能直接决定生产效率、运营成本与产品竞争力。双齿辊破碎机凭借独特的结构设计与高能效的工作原理,突破传统破碎设备的诸多局限,将技术优势转化为企业的实际效益,成为工业破碎领域提质增效的优选装备。深入了解其结构与原理的核心逻辑,就能明白它为何能成为企业降本增效的“得力助手”。

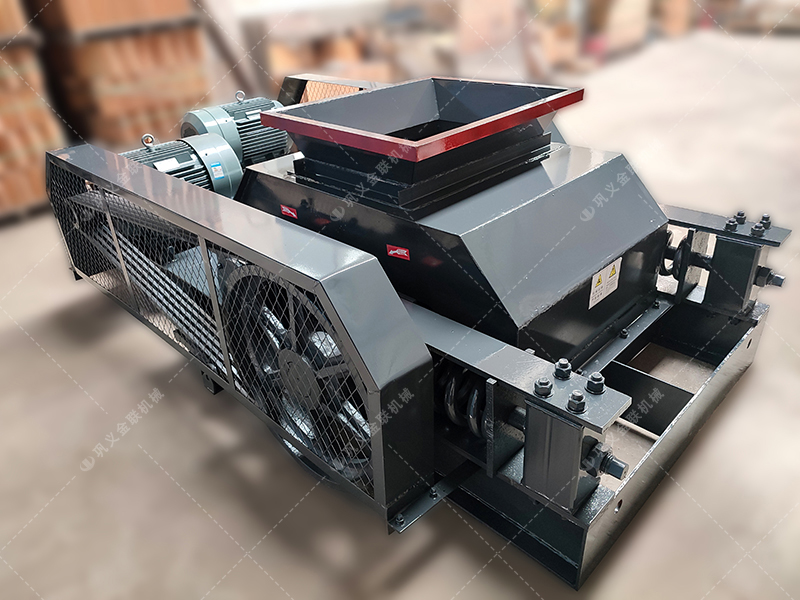

双齿辊破碎机的独特优势,首先源于其精巧的结构设计,每一个部件的布局都围绕“稳定运行、高能效破碎、便捷维护”三大核心目标展开。设备核心结构由一对平行布置的齿辊、高强度齿轮传动系统、弹性缓冲保护装置及模块化耐磨齿板组成。与传统单辊或多辊破碎设备相比,双齿辊的对称式布局让物料受力更均匀,破碎腔空间利用率更高;而齿辊搭配弹性缓冲装置,形成了双重过载保护机制,当物料中混入铁块、钢筋等不可破碎异物时,齿辊会自动退让,为异物排出留出通道,避免设备卡滞、齿辊变形等故障,大幅降低核心部件损坏风险。

值得一提的是,其模块化耐磨齿板设计是提升效益的关键结构之一。齿板采用高铬合金材质,经过特殊热处理工艺加工,硬度高、耐磨性强,解决了传统破碎设备更换配件繁琐、停机时间长的痛点。此外,设备机架采用加厚钢板焊接而成,结构强度高,能适应矿山野外、高温高尘等恶劣作业环境,为长期稳定运行提供了结构保障。

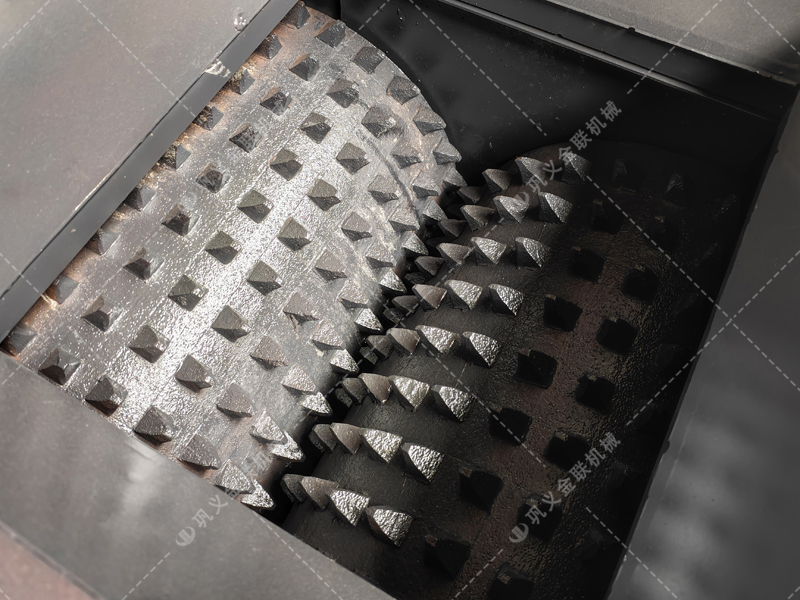

与独特结构相匹配的,是双齿辊破碎机高产可控的工作原理。其核心破碎逻辑是“剪切+挤压”协同作用:电机通过减速箱驱动齿轮传动系统,带动两个齿辊以相反方向匀速旋转,物料从进料口进入破碎腔后,首先被齿辊上的齿爪抓取并初步剪切,随后在双辊的挤压作用下逐步破碎,通过调节双齿辊之间的间隙,控制出料粒度的大小。这种破碎方式与传统冲击式、锤式破碎相比,其优势在于作用力温和且可控,既能避免物料被过度粉碎,又能保证成品粒度均匀。

同时,无筛底的结构设计让湿粘物料也能顺畅排出,解决了传统设备处理湿料时易堵塞、停机清理的难题。比如在煤炭破碎场景中,湿煤块容易粘结,传统破碎机往往需要频繁停机清理,而双齿辊破碎机凭借无筛底设计与齿辊的旋转搅拌作用,能让湿煤块顺利破碎并排出,保障生产线连续运行。

双齿辊破碎机的结构与原理优势,都转化为企业实实在在的经济效益,主要体现在降本、提质、增效三个核心维度。在成本控制方面,首先是维护成本大幅降低,模块化耐磨齿板的使用寿命较传统配件提升2-3倍,较传统设备节省30%以上的维护时间,同时减少了专业维修人员的依赖,人力成本进一步下降;其次是能耗成本降低,其“剪切+挤压”的破碎原理无需高频高速运转,同等产量下,单位能耗较传统锤式破碎机降低20%-30%,一条中型生产线每年可节省电费数万元。

在提质增效方面,准确的粒度控制能力让成品合格率提升15%以上,尤其是在建材、陶瓷等对原料粒度要求严格的行业,均匀的成品粒度能提升后续加工工序的效率,减少原料浪费;而稳定的运行性能与广泛的物料适应性,让生产线全年有效作业时间延长,产能提升30%以上。某煤矿企业引入双齿辊破碎机后,不仅解决了湿煤破碎堵塞的问题,还实现了原煤破碎的连续化生产,年处理量提升25%,综合运营成本下降22%,经济效益显著。

此外,双齿辊破碎机的封闭破碎腔设计能有效减少粉尘外溢,降低企业的环保治理投入,助力企业实现绿色生产转型,避免因环保问题导致的停工整改损失。在当前工业领域追求高质量发展、严控成本的背景下,双齿辊破碎机通过结构与原理的协同优化,将技术优势转化为可量化的经济效益,既解决了传统破碎设备的诸多痛点,又为企业构建了成本竞争优势,成为工业破碎领域升级换代的理想选择。