道路翻新、维修时,会产生大量沥青铣刨料 —— 这些带着旧沥青、碎石和杂质的 “废料”,要是能破碎再利用,既能减少垃圾堆积,又能降低新料采购成本。可沥青铣刨料破碎起来特别 “棘手”,传统破碎机处理时总出问题,而双齿辊破碎机却能轻松 “啃下这块硬骨头”,还能保证破碎效果 “出细活”。很多人好奇,它到底是怎么做到的?其实关键在于它能解决沥青铣刨料的三大破碎难题。

难题一:沥青粘连堵机,双齿辊 “不粘料” 轻松应对

沥青铣刨料让人头疼的就是 “粘连”—— 沥青遇热会变软,破碎时容易粘在设备内壁和破碎部件上,越积越多就会堵死机器,得停机人工清理,既费时间又影响效率。传统破碎机的破碎腔多是封闭光滑的,物料一粘就很难脱落,堵机成了家常便饭。

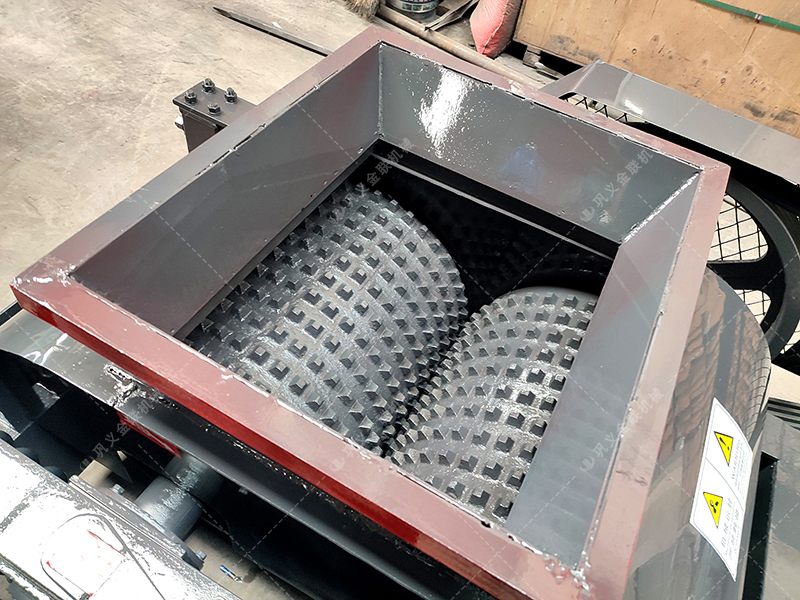

双齿辊破碎机应对粘连有 “妙招”,核心在它的齿辊设计。两个相对转动的齿辊表面,布满了交错排列的 “硬齿牙”,工作时齿辊高速转动,齿牙像 “小铲子” 一样把沥青铣刨料抓起来、撕扯开。一方面,齿牙之间的间隙能让空气流通,减少沥青与辊面的接触面积,降低粘连概率;另一方面,齿辊转动产生的离心力,会把粘在齿牙上的少量沥青甩出去,不会堆积在辊面上。就算遇到特别粘的铣刨料,也能通过调整齿辊转速,进一步增强甩料效果,从根本上解决堵机问题,让破碎过程持续顺畅。

难题二:杂质混杂易磨损,双齿辊 “耐造” 抗造

沥青铣刨料里不只有沥青和碎石,还常混着钢筋碎、金属片、玻璃渣等硬质杂质。这些杂质硬度高,传统破碎机的破碎部件(比如颚板、锤头等)多是光滑面,与杂质长期碰撞摩擦,很快就会磨坏、变形,得频繁更换部件,维护成本居高不下。

双齿辊破碎机在 “抗磨损” 上做足了功夫。首先,齿辊和齿牙用的是高强度耐磨材料,比如高铬合金,表面还经过淬火处理,硬度特别高,就算遇到钢筋碎这样的硬杂质,也不容易被划伤、崩裂。其次,齿牙是 “可拆卸” 设计—— 要是个别齿牙被杂质磨坏了,不用把整个齿辊换掉,只需要拆下来换一组新齿牙就行,既节省成本,又不用长时间停机。

难题三:粒度不均难复用,双齿辊 “控粒准” 出好料

沥青铣刨料再利用时,对破碎后的粒度要求很严格 —— 比如用来铺基层,颗粒要均匀在 10-20 毫米;用来拌制新沥青,颗粒得更细。传统破碎机靠 “挤压 + 冲击” 破碎,力度不好控制,要么碎得太粗有大块,要么碎得太细出粉尘,成品合格率低,没法满足复用要求。

双齿辊破碎机靠 “双重控粒” 保证成品质量。一是齿辊间隙可调,通过机械,能调整两个齿辊之间的距离 —— 想要粗颗粒,就把间隙调大;想要细颗粒,就把间隙调小,不管是 10 毫米还是 20 毫米的粒度要求,都能匹配。二是破碎方式温和均匀,它靠 “剪切 + 挤压” 协同作用:齿牙先把沥青铣刨料撕成小块,再通过齿辊的挤压力进一步细化,不会像传统破碎机那样靠冲击把物料 “砸碎”,这样破碎出来的颗粒大小均匀,没有过多细粉,也不会有未碎透的大块。实际应用中,双齿辊破碎机处理沥青铣刨料的成品合格率能达到 85% 以上,完全满足道路复用的要求。

沥青铣刨料的粘连、杂质多、粒度难控三大难题,让传统破碎机 “望而却步”,而双齿辊破碎机凭借不粘料的齿辊设计、耐磨损的部件配置、准确控粒的破碎方式,轻松 “啃下这块硬骨头”,还能 “出细活” 产出合格成品。随着道路建设和翻新需求的增加,沥青铣刨料的再利用会越来越受重视,双齿辊破碎机也会成为这一领域的 “主力军”,既帮企业降低成本,又助力环保,让 “废料” 真正变 “宝料”。