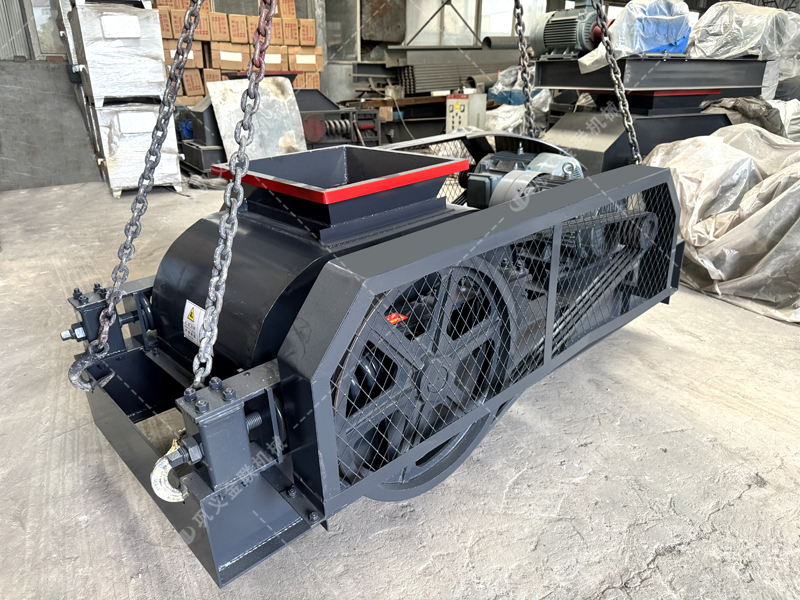

在混凝土再生利用行业,“原料杂、成品要求高、生产节奏不能断” 是所有厂家面临的共同挑战。从拆迁现场回收的废弃混凝土中,往往混杂着钢筋、铁丝、木块等杂质,且混凝土块大小不一、硬度不均,传统破碎设备要么卡壳停机,要么产出的再生骨料粒度混乱,难以满足后续生产需求。而双齿辊破碎机凭借对混凝土再生料的高度适配性,逐渐成为众多厂家生产线中不可或缺的 “定海神针”—— 它既能轻松应对再生料的复杂特性,又能稳定保障成品质量与生产效率,解决了混凝土再生过程中的核心痛点。

一、轻松 “驯服” 杂料,解决混凝土再生的 “源头难题”

废弃混凝土的 “杂”,是所有再生厂家的困扰。这些原料中不仅有大小不一的混凝土块,还常夹杂着截断的钢筋、包裹的铁丝,甚至是施工的木块、塑料布。传统破碎设备面对这类杂质时,往往显得 “力不从心”:颚式破碎机遇到钢筋时,容易出现 “咬筋” 卡壳,须停机拆解才能取出,单次处理就要耗费数小时;锤式破碎机虽能破碎混凝土块,但高速旋转的锤头撞上钢筋或木块,轻则导致锤头磨损变形,重则引发设备剧烈震动,存在安全隐患。

双齿辊破碎机则通过 柔性破碎设计,解决了杂料处理难题。其核心在于可调节齿辊:面对混凝土块时,齿辊通过 “挤压 + 剪切” 的方式,沿着混凝土的结构缝隙逐步破碎,避免传统设备 “硬砸硬撞” 导致的过度破碎;更关键的是,设备底部配备的磁性分离装置,能在破碎过程中同步吸附钢筋、铁丝等金属杂质,避免其混入后续工序。某再生厂家反馈,引入双齿辊破碎机后,处理含杂废弃混凝土时的停机次数从每月十余次降至 1-2 次,杂质处理效率提升近 90%,摆脱了 “杂料卡机” 的困扰。

二、准确控粒提质,满足再生骨料的 “高标准需求”

混凝土再生的核心目标,是产出符合建筑用砂、骨料标准的再生料,而传统破碎设备往往难以兼顾 “粒度均匀” 与 “粒形质优”。颚式破碎机破碎后的再生骨料,针片状颗粒占比高,用于配制新混凝土时会影响强度;锤式破碎机则因撞击破碎的特性,易产生大量细粉,不仅浪费原料,还会增加后续筛分、除尘的成本。某再生厂家曾因使用传统设备,产出的再生骨料粒度偏差大,不符合商混站要求,导致大批产品积压,损失惨重。

双齿辊破碎机凭借特殊齿形设计与分级破碎结构,让再生骨料质量实现质的飞跃。其齿辊表面采用 “梯形齿 + 渐变齿距” 设计,既能牢牢抓取混凝土块,防止打滑,又能通过齿间剪切作用控制破碎粒度,同时,双辊分级破碎的方式避免了过度破碎,产出的再生骨料粒形圆润,针片状颗粒占比远低于行业标准,完全满足商混站、干混砂浆等下游客户的要求。更重要的是,设备可根据需求灵活调整辊缝,轻松切换 “细骨料”“粗骨料” 生产模式,无需更换部件,大大提升了生产线的灵活性。

三、稳定运转,撑起生产线的 “连续生产大梁”

混凝土再生生产线一旦启动,就需要持续运转才能控制成本、提升效益,而传统破碎设备的 “高故障率” 往往成为生产的 “绊脚石”。颚式破碎机的衬板、锤式破碎机的锤头,在处理高硬度混凝土块时磨损快,平均 1-2 个月就需更换,每次更换都要停机 1-2 天,严重影响生产进度;且传统设备对原料含水率敏感,遇到潮湿的废弃混凝土时,易出现 “堵腔”“黏料” 问题,进一步降低生产效率。

双齿辊破碎机则以 “低磨损、高稳定” 的特性,成为生产线的 “可靠担当”。其齿辊采用高耐磨合金材质,表面经过特殊硬化处理,在破碎高硬度混凝土块时的磨损速度远低于传统设备,使用寿命延长 3-5 倍,大幅减少了更换部件的频率与成本;同时,设备的密封式设计与防黏结构,能有效应对潮湿混凝土,避免 “堵腔” 问题。更关键的是,双齿辊破碎机的运行负荷稳定,搭配智能控制系统后,可实现 24 小时连续运转,无需专人时刻值守,仅需定期巡检即可。

从解决 “杂料难题” 到保障 “成品质量”,再到支撑 “连续生产”,双齿辊破碎机的每一项优势都切中了混凝土再生厂家的核心需求。它不仅是一台破碎设备,更是帮助厂家降本增效、打开市场、稳定生产的 “定海神针”。在国家大力推动建筑垃圾资源化利用的背景下,越来越多的混凝土再生厂家意识到,选择一台适配的双齿辊破碎机,就是选择了一条高产、稳定、可持续的发展道路 —— 这也是它能成为行业 “刚需装备” 的根本原因。